陶瓷结合剂砂轮的优缺点

陶瓷结合剂砂轮作为现代磨削加工的核心工具,在精密制造领域发挥着举足轻重的作用。这种采用特殊陶瓷材料作为粘结剂,通过高温烧结工艺将磨料颗粒牢固结合的磨具,兼具高硬度、耐高温和优良的切削性能等突出特点。与树脂和金属结合剂砂轮相比,陶瓷结合剂砂轮在加工效率、尺寸精度和表面质量方面表现尤为出色,特别适合硬脆材料的高精度加工。然而,其固有的脆性和修整困难等问题也限制了在某些工况下的应用。本文将深入剖析陶瓷结合剂砂轮的材料特性、工艺优势、使用局限以及最新技术发展,为工程技术人员提供全面的选型和应用参考。

一、陶瓷结合剂砂轮的结构与制造工艺

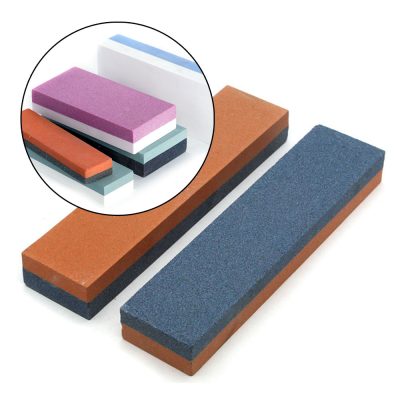

1.1 基本结构组成

陶瓷结合剂砂轮由三大关键要素构成:

- 磨料颗粒:常用氧化铝(白刚玉、铬刚玉等)、碳化硅(黑/绿碳化硅)、金刚石和CBN等超硬材料,粒度范围通常为80#-2000#

- 陶瓷结合剂:主要成分为长石、石英、粘土等硅酸盐材料,占比15%-35%

- 气孔结构:通过添加造孔剂控制气孔率(5%-40%),影响容屑和散热性能

1.2 制造工艺流程

- 原料配比:按配方精确称量磨料、结合剂和添加剂

- 混合均匀:采用三维混料机确保成分分布均匀

- 成型压制:在100-300MPa压力下压制成型

- 高温烧结:在1250-1400℃窑炉中烧结12-36小时

- 精加工:进行平衡校正和孔径精修

专家提示: 新型纳米复合陶瓷结合剂通过引入Al₂O₃/TiC纳米颗粒,可使砂轮寿命提高50%以上,在精密齿轮加工中已取得显著成效。

二、陶瓷结合剂砂轮的显著优势

2.1 卓越的机械性能

- 抗压强度达500-1000MPa,远高于树脂结合剂(200-400MPa)

- 弹性模量80-120GPa,确保加工稳定性

- 热膨胀系数(4-6×10⁻⁶/°C)与多数磨料匹配良好

2.2 优异的加工表现

- 材料去除率比树脂砂轮高30-50%

- 磨削比(G值)可达200-1000,工具损耗小

- 表面粗糙度可达Ra 0.1μm以下

2.3 广泛的应用领域

- 航空航天:涡轮叶片榫槽加工

- 汽车制造:凸轮轴、曲轴精磨

- 工具行业:硬质合金刀具刃磨

三、陶瓷结合剂砂轮的主要局限

| 限制因素 | 具体表现 | 影响程度 |

|---|---|---|

| 材料脆性 | 断裂韧性仅2-4MPa·m¹/²,受冲击易开裂 | ★★★☆ |

| 修整困难 | 需专用金刚石修整器,耗时比树脂砂轮多50% | ★★☆☆ |

| 应用限制 | 不适于断续切削和柔性加工场景 | ★★★☆ |

| 成本因素 | 价格通常比树脂砂轮高30-100% | ★★☆☆ |

四、使用技巧与维护要点

4.1 修整技术对比

| 修整方法 | 适用场景 | 精度等级 | 效率对比 |

|---|---|---|---|

| 单点金刚石 | 简单型面修整 | ±0.005mm | ★★☆☆☆ |

| 成型滚轮 | 复杂轮廓修整 | ±0.002mm | ★★★☆☆ |

| 激光修整 | 超硬材料砂轮 | ±0.001mm | ★★★★☆ |

4.2 使用注意事项

安装要求

- 使用专用法兰盘,夹紧力均匀

- 进行静平衡校验,残余不平衡量<0.5g

工艺参数

- 线速度通常为25-45m/s

- 进给量控制在0.005-0.02mm/行程

冷却措施

- 采用高压冷却(压力>1MPa)

- 冷却液流量≥20L/min·cm砂轮宽度

五、常见问题解答

Q1:陶瓷砂轮与树脂砂轮如何选择?

建议: 对于高精度、大批量加工硬材料(HRC>50)选择陶瓷砂轮;当需要减震或复杂型面加工时,树脂砂轮更合适。例如汽车齿轮精加工多采用陶瓷砂轮,而航空叶片榫头修磨则常用树脂砂轮。

Q2:陶瓷砂轮出现”钝化”如何处理?

解决方案: 分三步处理:1)检查修整参数(修整进给应≤0.002mm/行程);2)优化冷却条件(提高冷却液浓度至5-10%);3)必要时采用电解修锐(EDD)恢复锋利度。

Q3:如何延长陶瓷砂轮使用寿命?

关键措施: ① 建立砂轮磨损监测系统;② 采用间歇磨削策略(加工5分钟停30秒);③ 使用纳米粒子增强冷却液;④ 定期进行预防性修整(每加工50-100件)。

六、未来技术发展趋势

6.1 智能砂轮技术

- 嵌入式光纤传感器实时监测磨削状态

- RFID芯片记录使用历史和修整数据

- 自诊断预警系统预测剩余寿命

6.2 新型复合材料

- 石墨烯增强陶瓷结合剂

- 仿生结构梯度材料

- 相变温度自适应结合剂

6.3 绿色制造工艺

- 低温烧结技术(能耗降低40%)

- 生物可降解结合剂材料

- 干式磨削专用砂轮开发

English

English

评论 (0)