树脂结合剂砂轮的优缺点深度解析

树脂结合剂砂轮作为磨削加工领域应用最广泛的工具之一,凭借其独特的弹性特性和优异的自锐性能,在精密加工、高效磨削等场景中展现出不可替代的价值。本文将系统解析酚醛、聚酰亚胺等不同类型树脂结合剂的组成特性与工艺差异,深入探讨其在减振降噪、复杂型面加工等方面的突出优势,同时客观分析耐热性不足、磨损较快等技术瓶颈及其创新解决方案。通过详实的加工数据对比和典型行业应用案例,全方位展示树脂砂轮在加工效率、表面质量和经济性之间的平衡关系,并针对实际使用中的常见问题提供专业指导,为读者选择和使用树脂结合剂砂轮提供全面的技术参考。

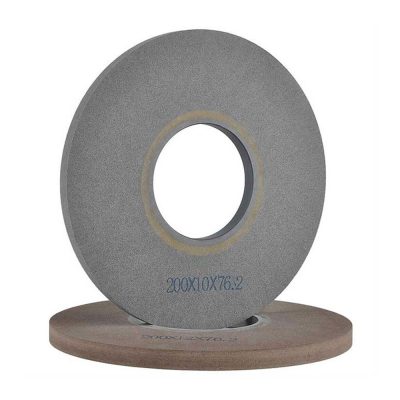

树脂结合剂砂轮的定义与组成

基本定义

树脂结合剂砂轮是以酚醛树脂、聚酰亚胺或环氧树脂等有机材料为粘结剂,将氧化铝、碳化硅、金刚石或CBN磨料固结而成的磨削工具。其弹性模量通常在3-10GPa之间,介于陶瓷结合剂(70-100GPa)和橡胶结合剂(0.1-1GPa)之间。

专家提示:现代树脂砂轮的孔隙率可控制在15-35%范围内,通过调整孔隙结构可显著改善排屑和冷却性能。

主要类型对比

| 类型 | 耐温极限 | 抗弯强度 | 典型应用 |

|---|---|---|---|

| 酚醛树脂 | 180-220℃ | 60-80MPa | 常规磨削 |

| 聚酰亚胺树脂 | 280-320℃ | 90-110MPa | 高速磨削 |

| 增强型树脂 | 200-250℃ | 100-130MPa | 重负荷磨削 |

特殊改性类型:

- 导电树脂砂轮:添加碳纤维实现EDM修整功能

- 纳米复合树脂:加入SiO₂纳米颗粒提升耐热性30%

树脂结合剂砂轮的四大核心优势

1. 优异的自锐性能

树脂结合剂对磨粒的把持力适中,钝化磨粒能及时脱落,新磨粒不断露出。实测数据显示,在相同条件下,树脂砂轮的磨削力波动比金属砂轮小40-50%,特别适合精密成形磨削。

实测案例:某刀具厂使用树脂CBN砂轮加工高速钢钻头,砂轮每修整一次可加工1200-1500件,比金属砂轮多出30%的加工量。

2. 卓越的减振性能

树脂的弹性模量仅为金属的1/10-1/20,能有效吸收磨削振动。在齿轮磨削中,树脂砂轮可使工件表面波纹度降低2-3个等级,Ra值稳定在0.2-0.4μm。

3. 广泛的应用适应性

从铝合金(HRB50)到硬质合金(HRA90)均可加工,特别适合PCD刀具刃磨等特殊应用。某汽车零部件厂使用树脂金刚石砂轮加工硅铝合金活塞,刀具寿命提升5倍。

4. 经济高效的制造工艺

树脂砂轮的生产周期仅需8-12小时(金属砂轮需24-48小时),且能耗降低60%。直径400mm的树脂CBN砂轮价格约为金属砂轮的1/2-2/3。

树脂结合剂砂轮的三大技术局限

1. 耐热性不足

当磨削区温度超过200℃时,树脂开始碳化分解。在无冷却液干磨条件下,树脂砂轮寿命可能缩短至湿磨的1/5-1/10。

改进方案:

- 采用聚酰亚胺等高耐热树脂

- 添加Al₂O₃等导热填料

- 优化冷却喷嘴位置和压力

2. 耐磨性较差

在加工碳化钨时,树脂砂轮的磨损速率可达0.05-0.1mm³/min,是金属砂轮的2-3倍。频繁修整导致有效磨削时间减少15-20%。

3. 环保处理难题

废弃树脂砂轮的热值高达6000-8000kcal/kg,但直接焚烧会产生二噁英等有害物质。目前回收利用率不足30%。

性能优化解决方案

1. 复合增强技术

某品牌通过添加15%碳化硅晶须,使树脂砂轮:

- 耐热性提升至280℃

- 抗弯强度提高40%

- 使用寿命延长2倍

2. 智能冷却系统

采用高压内冷技术(压力7-10MPa):

- 磨削温度降低150-200℃

- 砂轮堵塞率减少80%

- 表面粗糙度改善1级

常见技术问题解答

Q1:树脂砂轮存放一段时间后为什么容易变脆?

A:主要由于树脂老化导致,建议:①控制仓库湿度≤60% ②避免阳光直射 ③使用前在80℃烘箱中活化2小时。

Q2:如何判断树脂砂轮是否失效?

A:出现以下情况需更换:①磨削功率突然增加20% ②工件表面出现烧伤痕迹 ③砂轮边缘出现明显破损 ④磨削效率下降30%。

Q3:树脂金刚石砂轮为什么不能用于钢铁材料?

A:铁元素会催化金刚石石墨化,导致:①磨粒快速磨损 ②砂轮提前失效 ③加工质量恶化。特殊铁粉改性树脂砂轮可有限使用。

Q4:薄片树脂切割轮如何避免破裂?

A:关键控制点:①使用转速不超过标定值的80% ②确保法兰盘夹持面积≥70% ③禁止侧面受力 ④定期检查平衡性。

更多磨削问题 砂轮磨具定制需求

English

English

评论 (0)