磨削烧伤系统性排查与解决指南:从工艺调整到砂轮选型

遵循“先易后难”的排查路径,快速定位烧伤根源,有效提升表面质量

核心思路:面对磨削烧伤,应首先优化冷却与工艺参数(成本最低、见效最快),若问题依旧,再检查机床与操作规范性,最后才考虑砂轮的修整乃至更换。本指南将严格按此逻辑展开。

第一阶段:优先排查与优化(不更换砂轮)

此阶段目标是利用现有条件,通过调整和优化,快速解决大部分(约70%)的烧伤问题。所有操作无需更换砂轮,成本最低。

1. 冷却润滑系统:首要且最有效的检查点

冷却不足是导致烧伤最常见的原因。务必首先彻底检查。

| 检查项 | 目标值/正确做法 | 优化措施 |

|---|---|---|

| 流量与压力 | 流量 ≥ 20 L/min/每厘米砂轮宽 | 清理过滤器,检查泵性能 |

| 喷嘴位置与形式 | 对准砂轮-工件接触区,破除气障 | 调整喷嘴,改用靴式或高压喷嘴 |

| 冷却液浓度与清洁度 | 浓度4%-10%(依配方),pH值8.5-10.5 | 补加原液,清理液箱,定期更换 |

专家提示:判断冷却是否有效的简单方法:磨削时,冷却液应完全覆盖磨削火花,并在工件出口处感到工件是“凉”的或“微温”的。如果工件烫手,说明冷却严重不足。

2. 磨削工艺参数:立即调整的降压手段

在冷却优化后,若仍有烧伤,应果断降低磨削负荷。

| 参数 | 调整方向 | 预期效果 |

|---|---|---|

| 磨削深度 (ap) | 显著降低,例如减半 | 直接降低磨削力和热源强度,最有效 |

| 工件速度 (vw) | 适当降低 | 减少单位时间产热,但需平衡效率 |

| 光磨次数 | 增加至2-4次 | 利用无火花磨削去除变形层并散热 |

专家提示:采用“递减进给”策略。粗磨采用较大切深,精磨时逐步减小切深(如0.01mm → 0.005mm → 0.002mm)并增加光磨次数。这能在保证效率的同时,最大限度地消除烧伤风险。

常见问题与解决方案 (第一阶段)

Q1:冷却液流量很大,但工件出来后依然很烫,甚至有烧伤味,怎么办?

A:这通常是冷却液未进入磨削区的典型表现。重点检查喷嘴是否被砂轮旋转气流挡住。解决方法:① 将喷嘴尽可能靠近磨削点;② 在砂轮上方加装一个挡气板;③ 更换为专用的“靴式喷嘴”,它能有效破除气障,将冷却液精准送入磨削弧区。

Q2:降低磨削深度后,烧伤消失了,但效率太低。能否在保证效率的前提下避免烧伤?

A:可以尝试“提高砂轮线速度”或“提高工件速度”。在保持相同材料去除率的情况下,提高速度会使单颗磨粒的切削厚度变薄,切削力减小,有时反而有利于散热。但此调整需机床功率和刚性允许,且需重新修整砂轮。

第二阶段:砂轮维护与机床状态检查

若工艺优化后问题依旧,则需怀疑执行机构——砂轮和机床本身的状态。

1. 砂轮的修整与清洁(不更换,只维护)

砂轮钝化或堵塞是产热大增的主要原因。

| 维护操作 | 关键要点 | 目的 |

|---|---|---|

| 及时修整 | 出现磨削力增大、声音沉闷时立即进行 | 恢复砂轮锋利度,变摩擦为切削 |

| 精细修整 | 精修进给量2-5μm,修整笔尖锋利 | 获得等高性好的微刃,保证切削平稳 |

| 修整后清洁 | 使用高压气枪或冷却液冲洗砂轮表面 | 去除残留磨粒和结合剂粉末,防止假性锋利 |

2. 机床性能确认

机床状态不佳会导致工艺执行失真。

- 检查主轴跳动:使用百分表测量,径向跳动应小于0.002mm。跳动过大会导致磨削不稳定,局部产热剧增。

- 检查系统刚性:观察磨削时是否有异常振动。检查导轨间隙、地脚螺栓是否松动。

- 检查进给系统:确保无爬行现象,实际进给与设定值一致。

专家提示:建立一个简单的《砂轮修整记录表》,记录修整时间、修整量、修整后磨削工件数。这能帮助您找到砂轮寿命的规律,实现预防性修整,避免等到烧伤发生后才处理。

常见问题与解决方案 (第二阶段)

Q3:砂轮刚修整完时效果很好,但磨不了几个工件又开始烧伤,是为什么?

A:这通常表明当前选用的砂轮硬度对于该加工任务过高。砂轮自锐性太差,磨粒钝化后无法及时脱落,导致迅速钝化。解决方案见第三阶段。

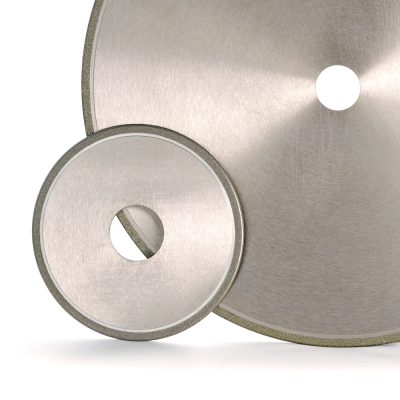

第三阶段:砂轮选型与定制化方案

当以上所有措施均无效时,说明现有砂轮与加工要求不匹配,必须从根源上更换砂轮。

| 烧伤情景 | 砂轮问题诊断 | 推荐解决方案(更换方案) |

|---|---|---|

| 磨削普通钢材时频繁烧伤 | 砂轮硬度太高,自锐性差 | 选用软1-2级的砂轮(如从L级降至K级或J级) |

| 磨削不锈钢、高温合金时烧伤 | 磨料韧性不足,易钝化;容屑空间不足 | 选用单晶刚玉(SA)或CBN磨料,较软、组织较疏松的砂轮 |

| 大切深、高效率磨削时烧伤 | 砂轮粒度太细,组织太密,容屑差 | 选用粗粒度(如F46-F60)、大气孔或松组织(如8号以上)的砂轮 |

| 所有方法无效,追求极致质量 | 普通砂轮已无法满足热负荷要求 | 考虑使用CBN或金刚石砂轮,其高热导率和耐磨性可从根本上解决烧伤 |

专家提示:“砂轮越硬越耐用”是一个常见的误区。对于易烧伤材料,选择“稍软”的砂轮,通过其适度的自锐性来保持锋利,反而能获得更高的总体去除率和更好的表面质量。当您需要定制砂轮时,请准备好以下信息:工件材料、热处理硬度、磨削方式(平面/外圆)、现有问题和参数,以便技术人员为您精准推荐。

补充策略:工件预处理与冷却增强

对于极易烧伤的材料(如高硬度淬火钢、钛合金、镍基高温合金),除了优化砂轮和参数,还可以考虑以下增强方案:

- 有效的粗加工:在精磨前,通过车、铣等方式去除大部分余量,确保留给磨削的余量均匀且适量(通常精磨余量建议为0.05-0.15mm)。这能从根本上减少精磨阶段的热量产生。

- 使用高性能切削液:选择含有极压(EP)添加剂的专用磨削液。这些添加剂能在高温高压下在磨削区形成润滑膜,显著减少摩擦和热量。

- 探索先进冷却方式:在极端情况下,可探索使用低温冷风或雾化冷却技术,这些方法能更高效地带走磨削热。

常见问题与解决方案 (第三阶段)

Q4:如何向砂轮供应商描述问题,才能得到最准确的砂轮推荐?

A:请提供清晰的“病例描述”:① 工件信息:材料牌号、硬度;② 磨削信息:机床型号、磨削方式、当前使用的砂轮型号(标签上的所有字符);③ 问题描述:烧伤的严重程度、在什么参数下发生、是否伴随振纹;④ 已尝试措施:冷却、参数、修整等是否有效。信息越详细,推荐越精准。

总结:磨削烧伤排查流程

为便于记忆和执行,请遵循以下路径:

- 第一步(立即执行): 全面优化冷却条件(流量、压力、喷嘴),检查切削液浓度与洁净度。

- 第二步(调整参数): 显著降低磨削深度,采用“小切深、大光磨”策略,调整砂轮与工件速度匹配。

- 第三步(维护保养): 修整并清洁砂轮,检查机床主轴跳动和刚性。

- 第四步(砂轮优化): 评估并调整砂轮三要素——硬度、粒度、结合剂,必要时更换更合适的砂轮。

- 第五步(系统方案): 对于难加工材料,考虑工件预处理和使用含极压添加剂的高性能切削液。

遵循此流程,可系统性地解决绝大多数磨削烧伤问题,避免盲目尝试造成的浪费。

更多磨削问题 砂轮磨具定制需求

English

English

评论 (0)