磨削效率的影响因素

磨削效率是衡量制造能力的重要指标,直接影响生产周期和成本。本文系统分析影响磨削效率的八大关键因素,并提供科学提升磨削效率的实用方案。

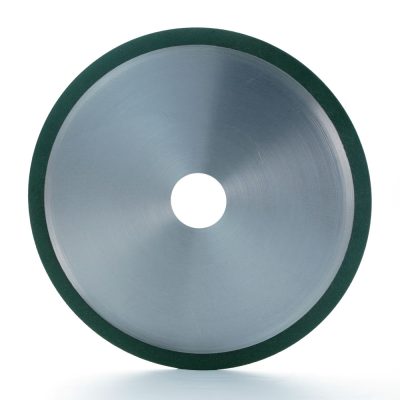

一、砂轮特性与磨削效率

砂轮作为直接执行切削的工具,其特性对磨削效率有决定性影响:

磨料类型: 超硬磨料(金刚石、CBN)的磨削比是普通磨料的100-1000倍,特别适合高效磨削硬质材料。CBN砂轮磨削淬火钢的效率比普通砂轮提高5-8倍。

粒度选择: 粗粒度砂轮(24#-46#)单颗磨粒切削量大,金属去除率高,但表面粗糙度差;细粒度砂轮切削量小但表面质量好。高效粗磨应优先选用粗粒度砂轮。

硬度匹配: 砂轮硬度直接影响自锐性。太硬的砂轮容易钝化,降低效率;太软的砂轮磨损快,形状精度难保证。中等硬度(K-M级)通常能兼顾效率与精度。

二、磨削用量参数优化

合理选择磨削参数是提高效率最直接有效的方法:

磨削深度(ap): 增加磨削深度能显著提高金属去除率,但会相应增大磨削力和热负荷。高效深磨(HEDG)技术采用大切深(1-30mm)、快进给,效率比普通磨削提高5-10倍。

工件速度(vw): 提高工件速度可增加单位时间磨削量,但过高会导致磨削振动和表面质量下降。一般外圆磨削工件速度取20-60m/min,平面磨削稍低。

砂轮速度(vs): 高速磨削(vs>80m/s)通过提高单颗磨粒的切削速度来提升效率。速度提高50%,金属去除率可增加30%-40%,且工件表面温度反而降低。

进给速度: 纵向进给影响磨削接触时间和热负荷分布。高效磨削应采用与砂轮宽度匹配的进给速度,避免局部过热和烧伤。

三、机床性能与系统刚性

机床是磨削的执行基础,其性能直接影响效率上限:

主轴功率: 高效磨削需要大功率支持。普通磨床主轴功率通常为5-15kW,高效磨床可达30-100kW,以满足大磨削用量需求。

系统刚性: 高刚性机床能承受更大的磨削力而不产生振动,允许采用更激进的磨削参数。机床刚性不足是限制效率提升的常见瓶颈。

动态特性: 机床的动态响应特性影响磨削稳定性。高速高精度伺服系统能实现更快的加减速和位置响应,减少空程时间,提高综合效率。

热稳定性: 精密高效磨削要求机床具有良好的热稳定性,避免热变形影响精度和允许的磨削参数范围。

四、冷却润滑与排屑效果

有效的冷却润滑是维持高效磨削的重要保障:

冷却液选择: 高效磨削应选用专用高性能磨削液,具有良好的润滑性、冷却性和防锈性。合成液和半合成液冷却效果好,乳化液润滑性更佳。

供液方式: 普通浇注冷却效果有限,高压喷射(5-20bar)能突破气障有效进入磨削区,带走热量和切屑,允许采用更高磨削参数。

过滤系统: 精细过滤(≤10μm)能保持冷却液清洁,减少砂轮堵塞,维持磨削效率。在线监测和自动补偿能保证冷却液性能稳定。

排屑效果: 良好的排屑能防止二次磨削和砂轮堵塞。针对不同材料优化喷嘴角度和流量,确保切屑及时排出磨削区。

五、工艺规划与自动化程度

科学的工艺规划和自动化能显著提升整体效率:

磨削策略: 粗磨-半精磨-精磨的合理分配能优化总体加工时间。粗磨采用高效率参数去除大部分余量,精磨保证最终质量。

修整策略: 合理的修整周期和参数能保持砂轮最佳切削状态,减少非生产时间。成型修整和在线修整技术能进一步提高效率。

自动化程度: 自动上下料、在线测量、自适应控制等自动化技术能减少人工干预时间,提高设备利用率,综合效率提升30%-100%。

智能优化: 基于大数据和人工智能的工艺优化能自动寻找最佳磨削参数,适应材料变化和设备状态,持续保持高效生产。

磨削效率影响因素权重分析表

| 影响因素 | 影响程度 | 提升潜力 | 实施难度 | 投资成本 |

|---|---|---|---|---|

| 砂轮选型 | 高 | 30%-100% | 低 | 低 |

| 参数优化 | 很高 | 50%-200% | 中 | 低 |

| 机床升级 | 极高 | 100%-500% | 高 | 高 |

| 冷却改善 | 中 | 20%-50% | 低 | 中 |

| 自动化 | 高 | 30%-100% | 高 | 高 |

常见问题与解决方案 (Q&A)

Q1: 想提高磨削效率,但受限于现有设备能力,有哪些低成本改进方案?

解决方案: 优化砂轮选型(选择更高效的磨料和规格);改进冷却方式(如增加高压喷射);优化工艺参数(在设备允许范围内调整用量);加强设备维护保养(恢复机床精度和刚性);采用先进的修整技术(保持砂轮最佳状态)。

Q2: 高效磨削时工件经常烧伤,如何平衡效率与质量?

平衡策略: 采用高速磨削技术(提高速度降低单颗磨粒切削力);优化冷却方式(确保充分冷却);选择合适砂轮(大气孔、适宜硬度);采用变速磨削策略(粗磨高速,精磨低速);监控磨削功率和温度,实时调整参数。

Q3: 批量生产中如何持续保持高磨削效率?

持续改进方案: 建立标准化工艺规范;实施预防性维护和定期修整;采用在线监测和自适应控制;培训操作人员掌握高效磨削技能;建立效率监控和改进机制,持续优化工艺参数。

Q4: 不同材料高效磨削的关键注意事项有哪些?

材料特异性建议:

• 淬火钢: 优先选用CBN砂轮,采用高压冷却

• 不锈钢: 选用大气孔砂轮,注意防止粘屑

• 钛合金: 严格控制磨削温度,采用低应力磨削工艺

• 铝合金: 选用大气孔碳化硅砂轮,防止堵塞

• 陶瓷材料: 使用金刚石砂轮,采用高浓度冷却液

更多磨削问题 砂轮磨具定制方案

English

English

评论 (0)