高速磨削加工的优势与挑战

高速磨削技术通过大幅提高砂轮线速度(通常≥80m/s)实现加工效率和质量的双重提升,但同时也带来了新的技术挑战。本文深入分析高速磨削的双面性,并提供实用解决方案。

一、高速磨削的显著优势

1.1 生产效率大幅提升

高速磨削通过提高砂轮线速度,实现了金属去除率的显著增长:

材料去除率提高: 当砂轮速度从60m/s提升至120m/s时,在相同磨削力下,材料去除率可提高50%-100%。某汽车零部件企业采用高速磨削后,曲轴磨削时间从原来的12分钟缩短至7分钟。

加工周期缩短: 高速磨削允许采用更大的磨削深度和进给速度,单次磨削余量增加,减少了走刀次数。平面磨削中,高速磨削可比常规磨削节省30%-40%的加工时间。

设备利用率提高: 高速磨削机床通常配备自动上下料和在线测量系统,辅助时间大幅减少,设备综合利用率可达85%以上。

1.2 加工质量显著改善

高速磨削不仅提高效率,更能改善工件表面质量:

表面粗糙度降低: 高速条件下单颗磨粒切削厚度减小,工件表面粗糙度Ra值可降低20%-40%。精密模具磨削中,Ra值可达0.1μm以下。

加工精度提高: 高速磨削力相对较小且稳定,工件变形小,尺寸精度可提高1-2个等级。某轴承企业采用高速磨削后,轴承套圈圆度误差从2μm降低至0.8μm。

表面完整性改善: 尽管磨削速度提高,但由于单颗磨粒切削力减小,工件表层损伤深度降低,残余压应力增加,提高了零件的疲劳寿命。

二、高速磨削面临的技术挑战

2.1 设备与工具系统挑战

高速磨削对设备和工具提出了极高要求:

机床刚性要求高: 高速磨削产生的动态力是常规磨削的2-3倍,要求机床床身、主轴、导轨等具有极高的静动态刚度。普通机床改造为高速磨削机床的成功率不足30%。

主轴技术瓶颈: 高速主轴需要同时满足高转速(10000-30000rpm)、大功率(20-100kW)、高精度(径向跳动≤1μm)和长寿命要求。电主轴技术是核心,但其制造和维护成本高昂。

砂轮安全性挑战: 砂轮在高速旋转时承受巨大的离心力,速度提高一倍,离心力增加四倍。必须使用高强度基体和高强度结合剂,并经过严格的安全检测。

2.2 工艺与质量控制挑战

高速磨削工艺实施过程中面临多重挑战:

磨削烧伤风险: 虽然高速磨削有逆温度特性,但如果参数匹配不当或冷却不足,仍然会产生严重的磨削烧伤。某企业初期应用时产品烧伤率高达15%。

振动控制困难: 高速条件下任何不平衡量都会被放大,容易引发剧烈振动,影响加工质量和精度。动平衡精度要求达到G1.0级以上。

过程监控复杂: 高速磨削过程时间短,传统监控方法难以适用,需要开发高速数据采集和实时控制系统,投资成本高。

高速vs常规磨削性能对比表

| 性能指标 | 常规磨削(60m/s) | 高速磨削(120m/s) | 提升幅度 |

|---|---|---|---|

| 材料去除率 | 15-30mm³/m·s | 40-80mm³/m·s | 150%-200% |

| 表面粗糙度Ra | 0.4-0.8μm | 0.1-0.3μm | 改善50%-70% |

| 磨削力 | 100%-基准 | 60%-80% | 降低20%-40% |

| 磨削温度 | 100%-基准 | 70%-90% | 降低10%-30% |

| 砂轮寿命 | 100%-基准 | 120%-150% | 提高20%-50% |

常见问题与解决方案 (Q&A)

Q1: 现有普通磨床能否改造为高速磨床?需要注意哪些问题?

解答: 普通磨床改造为高速磨床需要满足以下条件:机床基础结构有足够的刚性储备;主轴系统能够升级为高速电主轴;防护系统能够承受高速飞溅的磨屑和冷却液;控制系统需要升级以适应高速加工需求。

改造方案: 优先评估机床基础刚性,然后更换高速主轴系统,加强防护装置,升级冷却系统为高压喷射(至少5bar),最后优化控制系统。建议由专业厂家进行评估和改造。

Q2: 高速磨削时如何有效控制振动问题?

振动控制方案:

1. 精密动平衡: 砂轮系统必须进行精细动平衡,达到G1.0级以上精度

2. 主轴维护: 定期检测主轴径向跳动和轴向窜动,保持≤1μm精度

3. 工具系统优化: 使用高质量法兰盘和连接件,保证装夹精度

4. 工艺参数优化: 避开机床固有频率,防止共振现象

5. 实时监控: 安装振动传感器,实时监测并调整工艺参数

Q3: 高速磨削如何解决冷却液有效进入磨削区的难题?

冷却解决方案:

• 高压喷射: 采用5-20bar高压冷却系统,突破气障效应

• 喷嘴优化: 使用扇形或锥形喷嘴,确保覆盖整个磨削接触区

• 气流辅助: 采用气液混合冷却技术,增强渗透能力

• 微量润滑: 对某些材料可采用MQL技术,减少冷却液用量

• 冷却液选择: 选用高速磨削专用冷却液,具有良好的渗透性和润滑性

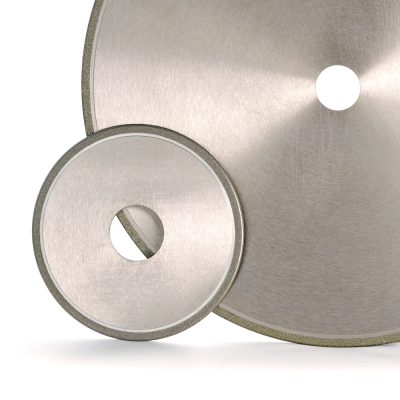

Q4: 如何选择适合高速磨削的砂轮?

砂轮选择指南:

1. 基体强度: 必须采用专门设计的高速砂轮基体,通常有金属基体、纤维增强复合材料等

2. 磨料类型: 优先选择CBN或金刚石超硬磨料,其次为SG等高性能陶瓷磨料

3. 结合系统: 采用高强度结合剂,如电镀、高温钎焊或高强度陶瓷结合剂

4. 安全认证: 必须有明确的速度等级标识和安全认证,严禁超速使用

5. 规格标记: 选择标有最高工作速度的安全砂轮,通常有ISO 603或相应安全认证

更多磨削问题 砂轮磨具定制方案

English

English

评论 (0)