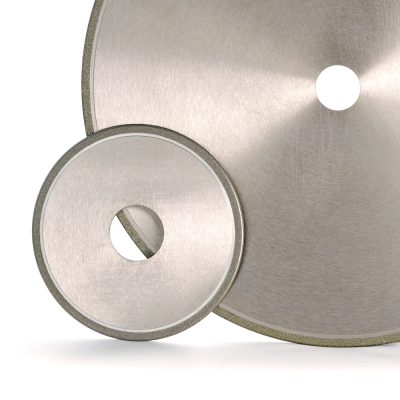

薄片砂轮常见磨削问题及解决方案

薄片砂轮作为一种高效切割工具,广泛应用于金属加工、建筑和制造业。然而,不当的使用、选型错误或设备问题会导致效率低下甚至安全事故。本文深入解析薄片砂轮使用中的常见问题,并提供专业的解决方案,帮助您提升工作效率与安全性。

1. 砂轮异常磨损与寿命过短

薄片砂轮的非正常磨损是用户最常反馈的问题之一,通常表现为砂轮过快消耗、边缘不均匀磨损或中心区域异常损耗。

专家提示: 砂轮的磨损速度与施加的压力、转速和被加工材料直接相关。过度加压不会加快切割速度,反而会加剧磨损并增加安全隐患。

常见问题与解决方案

| 问题现象 | 主要原因 | 解决方案 |

|---|---|---|

| 砂轮过快消耗 | 粒度选择过细、硬度过低、转速不足或压力过大 | 选择更粗粒度或更高硬度的砂轮;检查设备转速是否达到额定值;采用轻柔、均匀的压力 |

| 边缘不均匀磨损 | 砂轮侧面打磨、设备主轴晃动或法兰盘未夹紧 | 避免使用砂轮侧面进行打磨;检查设备主轴跳动量(应≤0.02mm);确保法兰盘清洁并均匀拧紧 |

| 中心区域异常损耗 | 法兰盘直径过小或安装面有异物 | 使用正确规格的法兰盘(直径不小于砂轮直径的1/3);清洁法兰盘与砂轮的接触面 |

2. 切割效率低下与表面质量差

当砂轮感觉“切不动”、切割时间明显变长或加工表面出现深沟、烧伤时,通常意味着效率低下和加工质量不合格。

专家提示: 切割不锈钢或合金钢时易发生加工硬化现象,导致越切越硬。选择专用的不锈钢砂轮(通常添加铬、硫等化合物)可有效解决问题。

常见问题与解决方案

| 问题现象 | 主要原因 | 解决方案 |

|---|---|---|

| 切割时火花异常减少,切速慢 | 砂轮钝化、粒度太细或硬度太高 | 更换新砂轮;针对材料选择更粗粒度(如对于金属,A24~A46较常用)或更低硬度的产品(如J-K级) |

| 工件切口烧伤发蓝、发黑 | 散热不良、压力过大或砂轮选择错误 | 采用间歇切割法;减小下压力;确认选用的是适合材料的砂轮(如切割铝材需防堵塞) |

| 切面粗糙有毛刺 | 砂轮粒度太粗、振动大或即将耗尽 | 选用更细粒度的砂轮进行精修;检查设备稳定性;更换新砂轮 |

3. 砂轮振动、异响与破裂风险

操作中感到手柄剧烈振动、听到异常噪音,甚至砂轮出现裂纹,这些都是危险信号,必须立即停机检查。

专家提示: 严格按照砂轮侧面的最高工作线速度(如80m/s)选择配套设备。绝对禁止将手持角磨机砂轮安装到台式切割机上使用,后者转速通常更低,有爆裂风险!

常见问题与解决方案

| 问题现象 | 主要原因 | 解决方案 |

|---|---|---|

| 切割时设备振动剧烈 | 砂轮不平衡、孔径不匹配或设备主轴磨损 | 使用平衡轴调整砂轮;确保砂轮孔径与设备轴径匹配;检修或更换设备主轴 |

| 发出尖锐刺耳噪音 | 砂轮过硬、压力过大或结合剂问题 | 选用更软等级的砂轮;减轻操作压力;选择信誉良好的品牌产品 |

| 砂轮出现微小裂纹 | 受到撞击、掉落或安装时敲击 | 立即停止使用并更换;拿取砂轮轻拿轻放;安装时严禁用工具敲击 |

4. 材料适配与特殊应用问题

不同的被加工材料对砂轮有截然不同的要求。用错砂轮不仅效果差,还可能引发危险。

常见问题与解决方案

| 应用场景 | 常见问题 | 专业解决方案 |

|---|---|---|

| 切割不锈钢 | 切口烧伤、粘屑、砂轮堵塞 | 选用专用不锈钢切割砂轮(通常为绿色);切割时使用专用冷却液或间歇作业以防过热 |

| 切割铝材等有色金属 | 砂轮堵塞严重,失去切割能力 | 选用磨料孔隙大或添加了防堵塞剂(如硬脂酸)的专用砂轮;避免使用切割钢铁的砂轮 |

| 打磨焊缝 | 切磨效率低,表面光洁度差 | 初磨去除焊缝选用粒度较粗的砂轮(如A24-A36);精磨抛光则选用更细的粒度(如A60-A80) |

更多磨削问题 砂轮磨具定制需求

English

English

评论 (0)