砂轮硬度对磨削加工的影响深度解析

在磨削加工中,砂轮硬度是影响加工质量的关键参数之一。研究表明,合理选择砂轮硬度可提升加工效率30%以上,同时降低工件表面烧伤风险60%。本文将深入分析砂轮硬度的本质特征,系统解析其对磨削过程的影响机制,并提供科学的硬度选择方法。

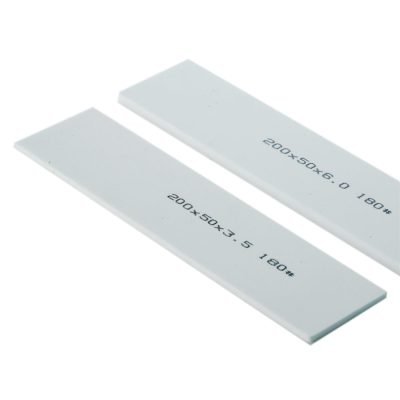

一、砂轮硬度的本质与分级

1. 硬度定义的科学解读

- 不同于磨粒硬度:指结合剂对磨粒的保持强度

- 国际标准分级:从超软(A)到超硬(Z)共26个等级

- 测试方法:洛氏硬度计或专用砂轮硬度测试仪

2. 常见硬度等级应用场景

| 硬度等级 | 代表字母 | 适用场景 |

|---|---|---|

| 软 | G-K | 高效率粗磨 |

| 中硬 | L-O | 普通精磨 |

| 硬 | P-Z | 超精加工 |

二、硬度对磨削性能的影响机制

自锐性影响

- 软砂轮:自锐性好,切削效率高

- 硬砂轮:形状保持性好,精度高

热影响

- 硬砂轮:磨削温度升高30-50%

- 软砂轮:散热均匀,热损伤风险低

表面质量

- 硬砂轮:Ra值波动大

- 软砂轮:表面一致性更好

三、科学选择砂轮硬度的方法

1. 基于工件材料的选型原则

- 高硬度材料:选择软1-2级的砂轮

- 韧性材料:选择中等硬度的砂轮

- 软质材料:选择硬1级的砂轮

2. 加工阶段的硬度调整

- 粗加工:降低1-2级硬度提高效率

- 半精加工:标准硬度等级

- 精加工:提高1级硬度保证精度

3. 冷却条件的配合

- 湿磨:可提高1级硬度

- 干磨:建议降低1级硬度

四、常见问题解决方案

1. 硬砂轮使用问题

- 工件烧伤:降低硬度或加强冷却

- 振动大:检查动平衡或改用软砂轮

2. 软砂轮使用问题

- 磨损快:适当提高硬度等级

- 形状失真:增加修整频率

砂轮硬度的科学选择需要综合考虑工件材料、加工阶段、冷却条件等多方面因素。通过建立系统化的硬度选择标准,企业可显著提升磨削加工质量,降低生产成本。建议定期评估砂轮使用效果,建立完善的砂轮管理档案,实现加工过程的持续优化。

更多磨削问题,砂轮磨具定制

English

English

评论 (0)