砂轮平衡技术全解析:从原理到实践

核心优势

1

加工精度提升40%

振动值控制在ISO G1.0级标准内

加工精度提升40%

振动值控制在ISO G1.0级标准内

2

设备寿命延长60%

降低主轴轴承异常磨损风险

设备寿命延长60%

降低主轴轴承异常磨损风险

3

安全风险降低8倍

避免砂轮爆裂(Explosion)事故发生

安全风险降低8倍

避免砂轮爆裂(Explosion)事故发生

4

能耗节约15-20%

减少无效振动带来的能量损耗

能耗节约15-20%

减少无效振动带来的能量损耗

技术参数对照表

| 参数类型 | 普通砂轮 | 精密砂轮 | 超精密砂轮 |

|---|---|---|---|

| 平衡等级 | G6.3 | G2.5 | G1.0 |

| 振动速度 | ≤2.5mm/s | ≤1.2mm/s | ≤0.5mm/s |

| 线速度 | 20-35m/s | 15-30m/s | 10-25m/s |

| 检测频率 | 每班次 | 每4小时 | 实时监控 |

专家提示:新砂轮必须进行”双平衡”处理——安装前静平衡(Static Balancing)+工作转速动平衡(Dynamic Balancing),可降低80%的初期不平衡量。

使用局限与解决方案

- 局限1:大直径砂轮(>500mm)平衡困难

解决方案:采用分段平衡法,先平衡法兰组件,再整体平衡 - 局限2:非均质材料砂轮(如CBN砂轮)平衡响应异常

解决方案:使用带相位检测的动平衡仪,精度需达0.1g·cm - 局限3:潮湿环境导致平衡块移位

解决方案:改用不锈钢平衡块+Loctite243螺纹锁固剂

7大安全规范

- 平衡检测前必须完全冷却砂轮(温差≤±3℃)

- 使用专用平衡支架(水平度≤0.02mm/m)

- 配重块不得超过砂轮质量的2%

- 禁止在主轴运转时调整平衡装置

- 防护罩未安装严禁启动

- 操作者必须站在切线方向而非径向

- 每次修整(Dressing)后必须重新平衡

严禁事项:用胶带临时配重 | 超速平衡测试 | 使用非标法兰盘(Flange)

选型决策指南

四步决策法:

- 确认转速:>45m/s必须动平衡

- 评估精度:Ra<0.8μm需G1.0级

- 检查接口:ISO50以上法兰需特殊平衡工装

- 考虑环境:多尘环境优先选择自动平衡系统

速查表:

| 砂轮类型 | 平衡方式 |

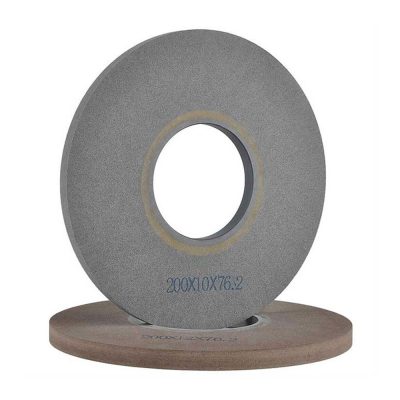

| 树脂砂轮(Resin Bond) | 静平衡+低速动平衡 |

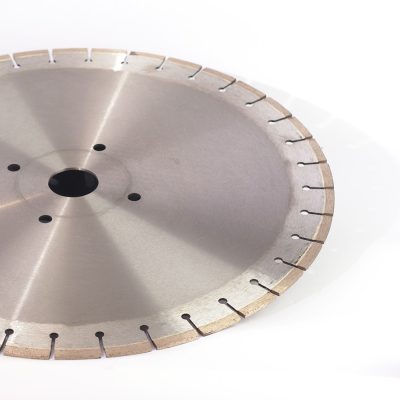

| 金属砂轮(Metal Bond) | 矢量动平衡 |

| 金刚石砂轮(Diamond Wheel) | 在线自动平衡 |

常见技术问题

Q:平衡后仍出现周期性振动?

A:可能是主轴偏心导致,需检查:

– 主轴径向跳动(≤0.005mm)

– 法兰锥面接触面积(≥85%)

– 轴承游隙(≤0.01mm)

A:可能是主轴偏心导致,需检查:

– 主轴径向跳动(≤0.005mm)

– 法兰锥面接触面积(≥85%)

– 轴承游隙(≤0.01mm)

Q:如何验证平衡效果?

A:三步验证法:

1. 空转测试(无工件)振动值下降50%以上

2. 试磨工件圆度改善率>60%

3. 声压级降低3-5dB(A)

A:三步验证法:

1. 空转测试(无工件)振动值下降50%以上

2. 试磨工件圆度改善率>60%

3. 声压级降低3-5dB(A)

更多磨削问题 砂轮磨具定制需求

English

English

评论 (0)