砂轮粒度选择的多维度考量

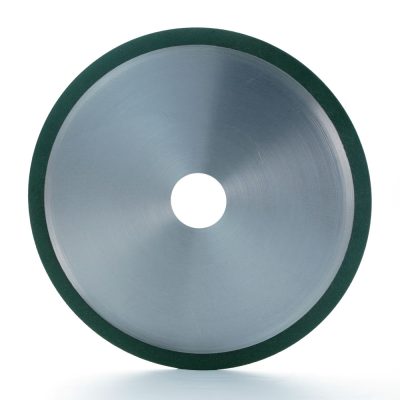

砂轮粒度选择是磨削加工中的关键决策,直接影响加工质量、效率和成本。本文将从表面粗糙度、加工效率、砂轮寿命、工件变形、材料特性等维度,深入分析砂轮粒度的选择策略,帮助您做出更科学的决策。

一、表面粗糙度:基础但非唯一标准

1. 粒度与粗糙度的基本关系

- 粗粒度(#24-#60):Ra 0.8-3.2μm

- 中粒度(#80-#180):Ra 0.2-0.8μm

- 细粒度(#220-#800):Ra 0.025-0.2μm

2. 过度追求细粒度的风险

- 加工效率降低50-70%

- 砂轮堵塞风险增加3-5倍

- 工件烧伤概率提升

二、加工效率与经济性分析

1. 材料去除率对比

| 粒度 | 金属去除率(cm³/min) | 相对效率 |

|---|---|---|

| #46 | 15-20 | 100% |

| #120 | 5-8 | 40% |

| #400 | 1-2 | 10% |

2. 多阶段加工策略

- 粗加工:#36-#60粒度快速去余量

- 半精加工:#80-#180粒度过渡

- 精加工:#220-#800粒度提升光洁度

三、砂轮性能与寿命管理

自锐性

- 粗粒度:自锐性好,切削锋利

- 细粒度:易堵塞,需频繁修整

寿命周期

- 粗粒度:磨损快,更换频繁

- 细粒度:寿命长但效率低

堵塞风险

- 加工软材料时细粒度更易堵塞

- 合理选择气孔率可降低风险

四、工件特性与工艺适配

1. 材料类型匹配

- 硬脆材料:选用细粒度减少崩边

- 韧性材料:选用粗粒度防止粘附

2. 工件结构考量

- 薄壁件:细粒度降低变形风险

- 刚性件:可选用较粗粒度

五、综合选择策略

砂轮粒度选择需要平衡七大关键因素:表面质量要求、加工效率目标、砂轮寿命预期、工件材料特性、结构刚性条件、设备能力参数以及生产成本控制。建议采用分阶段粒度组合策略,建立粒度选择决策矩阵,并定期评估实际加工效果进行优化调整。

更多磨削问题,砂轮磨具定制

English

English

评论 (0)