砂轮磨削作为精密制造的核心工艺,其加工精度直接决定了工件的最终质量。本文将系统分析影响砂轮磨削精度的各类因素,帮助读者全面了解这一复杂工艺的质量控制要点。

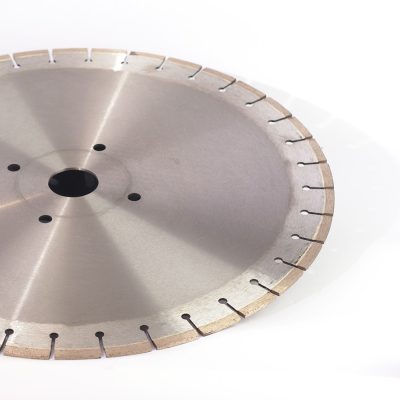

砂轮特性对加工精度的影响

磨料与结合剂的选择

- 刚玉砂轮适合普通钢材加工

- 碳化硅砂轮适用于铸铁等脆性材料

- 金刚石和CBN砂轮适合硬质合金

砂轮硬度与组织

- 硬度选择需要平衡切削性能和耐用度

- 组织疏密程度影响容屑能力和散热性能

砂轮修整与平衡

- 定期修整保证砂轮切削性能

- 良好的动平衡能减少振动

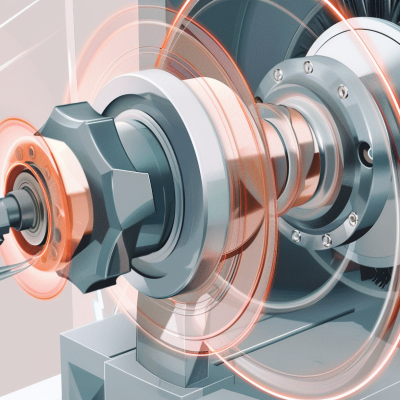

机床性能的关键作用

机床刚性要求

- 足够的刚性是保证精度的基础

- 主轴系统、导轨和床身都需要达到标准

运动精度控制

- 几何精度和运动精度直接影响加工结果

- 需要定期检测和维护

热稳定性管理

- 热变形是影响精度的重要因素

- 通过优化设计和温度补偿减少影响

工艺参数的优化策略

速度参数匹配

- 砂轮线速度与工件转速需要合理匹配

- 根据材料特性和加工要求找到平衡点

进给参数选择

- 进给量直接影响加工效率和表面质量

- 粗加工和精加工需要不同参数

磨削深度控制

- 需要考虑材料去除率和加工精度的平衡

- 过大或过小都会影响加工效果

工件特性与装夹要求

材料特性影响

- 材料硬度、导热性影响工艺选择

- 难加工材料需要特殊砂轮和参数

装夹方案优化

- 合理的装夹方案保证加工精度

- 需要设计专用夹具

余量控制

- 均匀合理的加工余量分布很重要

- 预加工阶段预留适当余量

总结与建议

砂轮磨削加工精度受多方面因素综合影响,需要从砂轮选择、机床维护、工艺优化、冷却改善等多个环节进行系统控制。建议企业建立完整的质量管理体系,定期进行工艺评估和设备维护,同时加强操作人员培训,确保加工质量的稳定性。

通过全面优化这些影响因素,可以显著提高砂轮磨削的加工精度和稳定性,满足日益提高的精密加工需求。

更多磨削问题,砂轮磨具定制

English

English

评论 (0)